Esmaltes y arena para porcelana eléctrica

Lo invitamos a conocer un poco acerca de los esmaltes usados en la fabricación de porcelana eléctrica asi como el arenado utilizado en procesos de ensamble.

Esmaltes y arena para porcelana eléctrica

Por: Ingeniero Adolfo Cano Hencker

1. Esmaltes

1.1 Naturaleza de los esmaltes

Los esmaltes cerámicos consisten en una capa delgada de vidrio o vidrio y cristales adherida a la superficie de un cuerpo cerámico y tienen como finalidad mejorar la apariencia de la superficie asegurando una película uniforme, brillante, suave y tersa que permita su fácil limpieza.

Contrario a lo que piensa el común de la gente, los esmaltes no tienen nada que ver con la prevención de la absorción de agua en la porcelana. Por su característica de “cero porosidad”, la porcelana eléctrica misma no debe absorber agua.

Normalmente, los esmaltes se preparan en forma de suspensión de los materiales constitutivos en agua y se aplican por inmersión o por rociado sobre la porcelana cruda para lograr una superficie uniforme. Durante el proceso de cocción, los materiales reaccionan y funden para formar una capa delgada de vidrio y cristales sobre la superficie.

Los esmaltes pueden ser coloreados o incoloros, transparentes, translúcidos u opacos. El esmalte opaco produce el color más uniforme al mismo tiempo que conserva excelentes propiedades de resistencia.

1.2 Breve historia de los esmaltes

El origen del arte del esmaltado se atribuye a los egipcios aproximadamente en el año 5.000 A.C. y probablemente mucho antes. Algunos historiadores dicen que en el año 12.000 A.C.. Muchas de las piezas de la antigua alfarería descubiertas por los arqueólogos mostraban marcadas destrezas técnicas en el uso de esmaltes por los artesanos.

A través de los siglos, las artes de la alfarería se esparcieron por todo el mundo civilizado y cada civilización agregaba un poco a las técnicas del esmaltado.

Los progresos en los últimos años han sido muy rápidos, permitiendo a la industria cerámica obtener excelentes artículos esmaltados sin la necesidad de artesanos altamente calificados.

El ceramista de hoy dispone de una amplia variedad de materiales y de modernas técnicas de aplicación.

1.3 Historia de esmaltes de porcelana eléctrica

Los primeros esmaltes para aisladores eran principalmente blancos o cafés. El esmalte blanco era muy igual al usado para las fábricas de vajillería y de artículos sanitarios. El esmalte café se hacía con frecuencia con una arcilla que se encontraba naturalmente, o una modificación de la misma con adición de fundentes. El ejemplo más conocido de este tipo de esmalte es el esmalte de colado de Albany (Albany slip glaze).

A través de los años se han usado varios colores. Durante los años 40 y los 50 los esmaltes café chocolate y caoba eran los más comúnmente usados. A fines de los 50 entró en uso el gris oscuro ASA 69, como color codificante. En los años 60 se introdujo el esmalte azul cielo para disminuir el impacto ambiental, mimetizando los aisladores con el azul del firmamento. Se produjo el esmalte gris claro ASA 70 y pronto se especificó en cantidades crecientes.

Actualmente, la norma ANSI Z55.1 especifica el color gris de acuerdo a la denominación Munsell como 5 BG / 7.0 / 0.4 (matiz / valor / intensidad), y se continúa usando el esmalte café carmelita.

1.4 Esmaltes para porcelana de alta tensión

Los esmaltes se preparan con las mismas materias primas de la pasta de porcelana: arcillas, feldespato y cuarzo, pero en proporciones diferentes y agregando óxidos alcalinotérreos para fomentar la formación del vidrio. Los óxidos alcalinotérreos son suministrados por materiales tales como el talco, o carbonatos de bario, calcio o estroncio.

Los óxidos metálicos se agregan en cantidades pequeñas para producir los esmaltes coloreados así: Blanco transparente – los agregados son arcillas, feldespato, cuarzo y óxidos formadores de vidrio; blanco opaco – lo mismo que el transparente, pero con la adición de un opacificante como el circón; café caoba – adición de óxidos de hierro; chocolate – adiciones de óxidos de hierro, manganeso y cromo; grises – adiciones de óxido de cromo, cobalto, hierro y manganeso. Los óxidos colorantes se agregan a menudo en forma de un colorante comercial, una mezcla precocida de los óxidos y silicatos. El uso de estos colorantes resulta en un color del esmalte más uniforme.

Los esmaltes utilizados por GAMMA son esmaltes tipo compresión. Esto quiere decir que la superficie del aislador está a la compresión.

Esto lo logramos ajustando la expansión térmica del esmalte de modo que sea menor que la expansión térmica de la pasta de porcelana.

De este modo, en el enfriamiento, la pasta se contrae a un grado mayor que el esmalte y se obtiene una superficie en la que cualquier punto está siendo oprimido por la zona que lo rodea.

La óptima expansión térmica para un esmalte se logra teniendo la adecuada relación de óxidos de acuerdo a la fórmula Seger o fórmula equivalente (formulación del esmalte expresada en equivalentes moleculares de los óxidos).

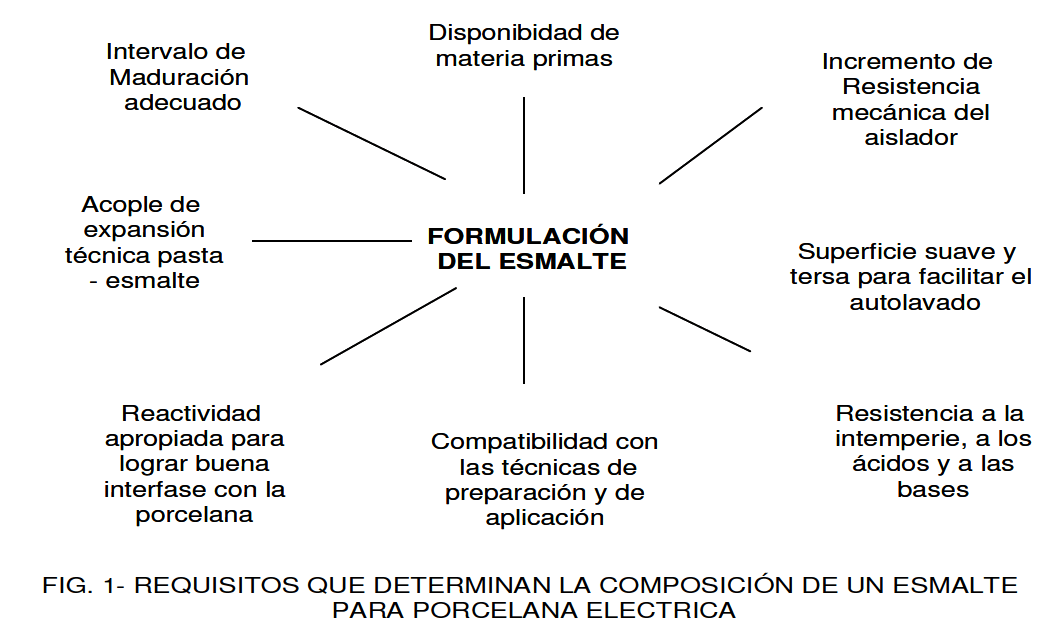

La figura 1 muestra los compromisos que interactúan en la formulación de un esmalte para porcelana eléctrica.

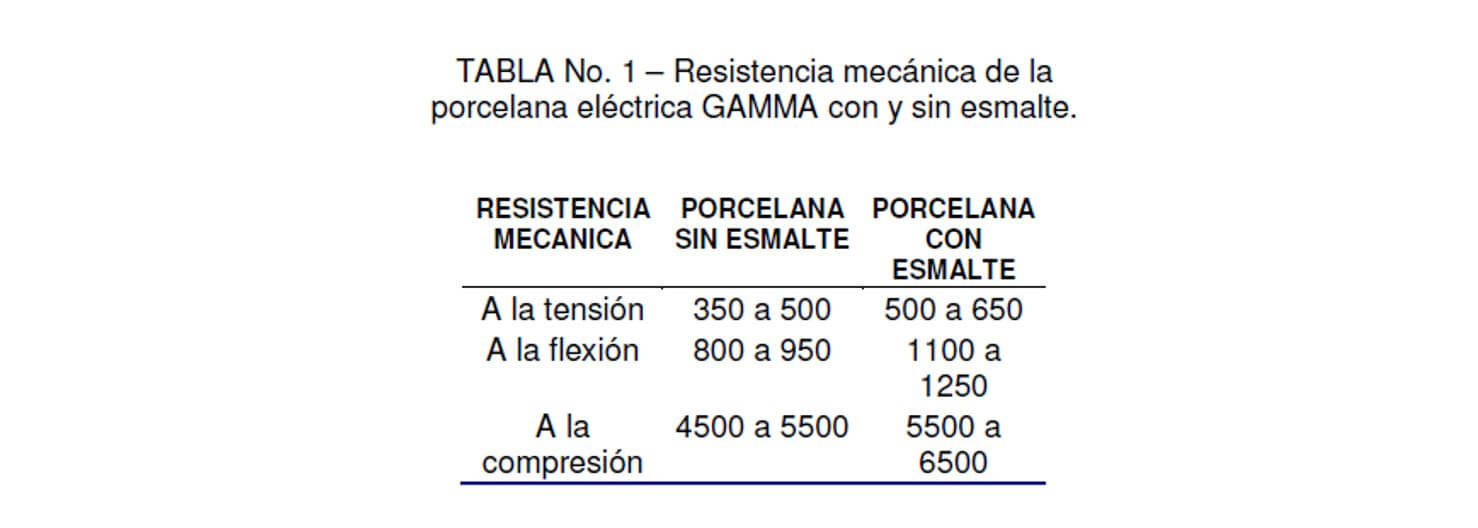

Nota 1. Todos los valores en kg/cm2

Nota 2. Esmalte tipo compresión

La tabla No. 1 nos muestra los valores de la resistencia mecánica de la porcelana sin esmalte, comparativamente con los valores de resistencia mecánica de la porcelana de GAMMA con esmalte tipo compresión.

A nivel de laboratorio, es posible obtener mayores incrementos de resistencia mecánica pero no son muy prácticos para su uso en producción. Un esmalte con un grado de compresion muy alto tiene tendencia a descascararse cuando se somete a un esfuerzo secundario.

Por otro lado, al aumento de la expansión térmica del esmalte, genera un esmalte tipo tensión y hace que la resistencia mecánica de la porcelana esmaltada disminuya. Cuando la expansión térmica del esmalte y la expansión térmica de la porcelana es la misma, se tiene un esmalte neutro y los valores de resistencia mecánica serán aproximadamente iguales con y sin esmalte.

1.5 Preparación y aplicación de los esmaltes

Las materias primas seleccionadas en la formulación de los esmaltes se pesan y se adicionan a los molinos con la cantidad de agua requerida según la fórmula. Después de lograr el tiempo de molienda, el esmalte en suspensión se descarga en los tanques de almacenamiento a través de tamiz y ferrofiltro. En los tanques de almacenamiento, se efectúan los ajustes de peso específico y viscosidad: Estos dos factores junto con el tiempo de inmersión, determinan el espesor de la capa de esmalte sobre el aislador despues de la cocción.

Antes de aplicar el esmalte a la porcelana cruda (porcelana sin quemar), la superficie debe estar completamente libre de polvo de modo que el esmalte pueda adherirse y se logre una superficie suave, ininterrumpida. El esmalte se aplica a la porcelana cruda por inmersión o haciendo correr el esmalte sobre el aislador. En esta etapa del proceso la porcelana cruda es porosa y al absorber agua de la suspensión de esmalte se deposita sobre su superficie una delgada capa de sólidos del esmalte. Una capa de aproximadamente ocho a diez milésimas de pulgada, veinte a veinticinco centésimas de milímetro, es la capa normal esperada del esmalte.

Un minuto después de esmaltado, el aislador se puede manipular y si es necesario, se le puede aplicar la banda de arena. Esta se aplica a la superficie esmaltada con un esmalte arenador especial consistente en el esmalte normal con adición de un compuesto de celulosa y con ajustes de peso específico y de viscosidad diferentes a las del esmalte normal. El aislador está ahora listo para el ciclo de cocción en el horno.

1.6 Propiedades de los esmaltes

1.7 Funciones del esmalte para porcelana eléctrica

2. Arenas

2.1 Naturaleza de la arena – características

A la totalidad de los aisladores que van a ser ensamblados en GAMMA, con ensambles porcelana – porcelana o porcelana – metal, se les debe colocar una banda de arena, específicamente en las zonas de ensamble, con el fin de proveer una superficie rugosa y de adherencia al cemento Pórtland. La arena aplicada en la porcelana cruda se funde al aislador por un esmalte en el proceso de cocción.

Estos granos de arena son preparados con una pasta especial que requiere el mismo grado de compresión sobre la pasta que el que se obtiene de los esmaltes. La expansión térmica de la arena es, por lo tanto, menor que la expansión térmica de la pasta y aproximadamente igual a la del esmalte.

Se han hecho muchos ensayos para determinar el tamaño del grano de la arena o la distribución de tamaños necesarios para obtener una buena resistencia mecánica del aislador. Los valores de resistencia más uniforme se obtienen con granos de arena que están en el intervalo de mallas ASTM –10 + 20.

2.2 Funciones de la arena

3. Bibliografía

1. West Richard. Estimation and optimization of glaze propertie Alfred University – Alfred, New York.

2. Haberko Mar Effect of glaze on strength of high – tension porcelain.

3. Cano Adolfo León. Aisladores de porcelana tipo suspensión y sus elementos constitutivo

4. Cano Adolfo León. Funciones del esmalte en un aislador. Departamento Técnico Electroporcelana Gamma S.A.