Esmaltes utilizados en aisladores de porcelana

Características principales de los esmaltes utilizados en aisladores de porcelana, las funciones básicas que cumplen y algunos tipos de esmaltes especiales.

En vista de la importancia que para el ingeniero de potencia tiene el conocimiento de los elementos con que dispone para llevar a cabo proyectos de electrificación, describiremos a continuación las características principales de los esmaltes utilizados en aisladores de porcelana, las funciones básicas que cumplen y algunos tipos de esmaltes especiales.

El recubrimiento exterior que lleva el aislador de porcelana para baja, media y alta tensión, comúnmente denominado esmalte o barniz, es una sustancia cerámica compuesta de arcillas, feldespatos y otros vitrificantes.

Funciones

Las funciones esenciales que el esmalte ejerce en un aislador de porcelana son básicamente dos:

El esmalte es seleccionado por el fabricante de tal modo que se coeficiente de expansión térmico sea menor que el de la porcelana. Es así como después de la quema, el esmalte queda en alta compresión sobre la superficie de la porcelana, incrementando su resistencia mecánica.

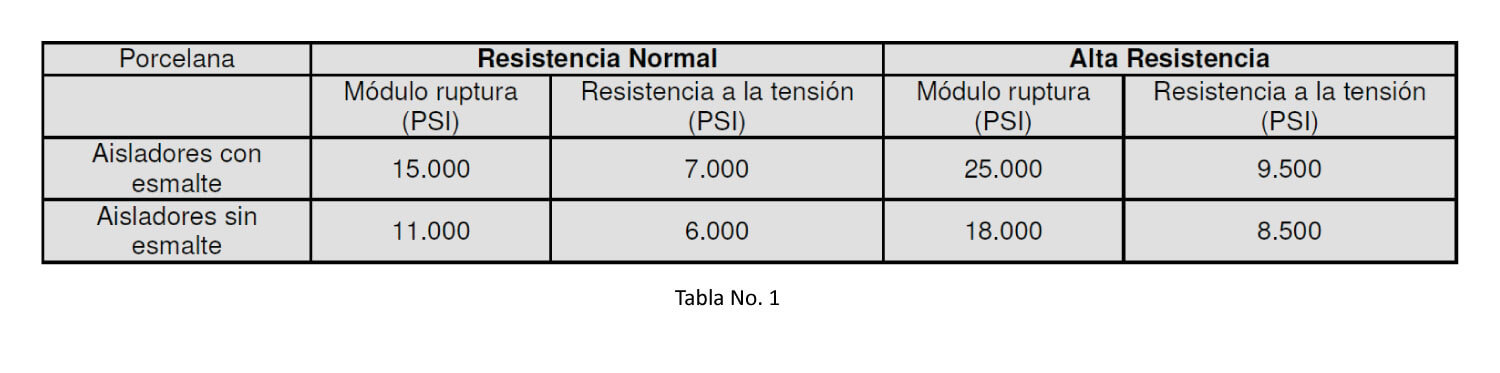

La tabla #1 muestra algunos datos de ensayos mecánicos hechos sobre un tipo de aislador de porcelana con y sin esmalte y que sirven como ilustración:

Es de suma importancia anotar, que las características intrínsecas que le dan a la porcelana una altísima rigidez dieléctrica, tales como porosidad nula, compactación e inercia química, entre otras, no son aumentadas por la adición del esmalte en su superficie. Lo anterior puede comprobarse en las pruebas de flameo a baja frecuencia a tensiones entre tres y cuatro veces las nominales, hechas en el laboratorio sobre todo tipo de aisladores que han estado instalados en regiones con gran densidad de tormentas eléctricas, o en sistemas de frecuentes sobretensiones. Dichos aisladores han mostrado una gran resistencia dieléctrica, aunque la superficie esmaltada presente partes quemadas o deterioros debido al efecto del flameo soportado durante largo tiempo.

En resumen se puede establecer que las características dieléctricas de los aisladores de porcelana no dependen del estado en que se encuentre su esmalte.

Esmaltes de compresión

Los esmaltes utilizados por ELECTROPORCELANA GAMMA S.A en la fabricación de unidades aislantes, son del tipo “esmaltes de compresión”.

Esto significa que el cuerpo cerámico queda sometido a un esfuerzo mecánico de compresión por la diferencia entre los coeficientes de expansión térmica de la porcelana y el esmalte.

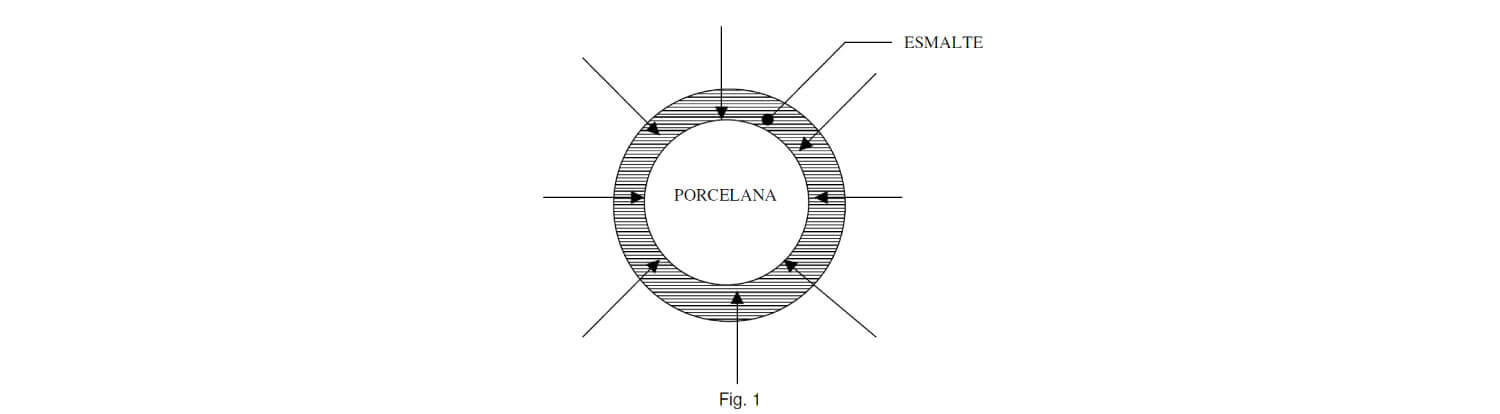

La figura #1 ilustra la forma en que la pieza, después de la cocción se comporta realmente:

Cuando el aislador, en su trabajo normal se somete a un esfuerzo de tracción, es evidente que el cuerpo de porcelana solo comenzará a “sentir” ese esfuerzo de tracción cuando se ve aliviado del esfuerzo de compresión que le ocasiona el esmalte.

El valor de la fuerza de compresión del esmalte se traduce pues, en una ganancia equivalente de resistencia mecánica para el aislador.

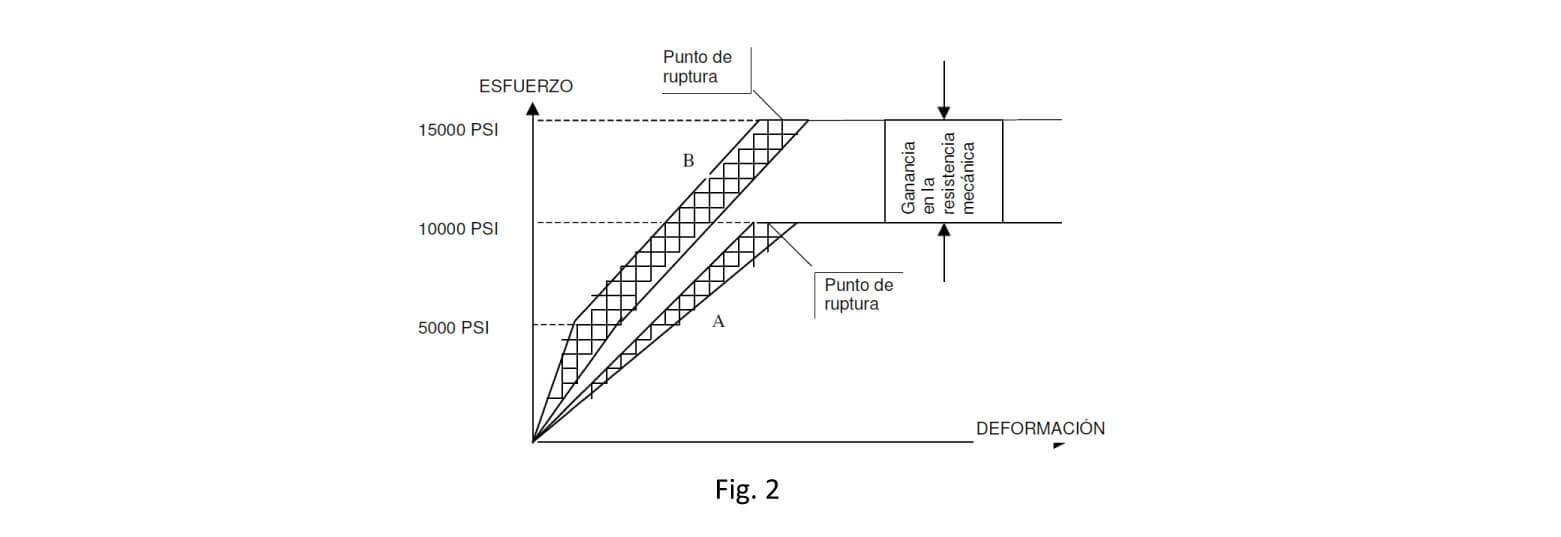

Cuando se utilizan esmaltes de compresión para aumentar la resistencia mecánica debe tenerse en cuenta que la porcelana a pesar de tener un grado de elasticidad tres veces superior al del acero, a diferencia de este, jamás sufre deformación permanente, porque siempre rompe en la parte elástica de la curva de esfuerzo vs. deformación (strain vs. stress).

La figura #2 muestra el comportamiento esperado de una pieza de porcelana esmaltada, con esmalte de compresión y una pieza sin esmaltar, o bien esmaltada con esmalte neutro. La curva A, señala el punto de ruptura de una pieza sin esmaltar y destaca el comportamiento elástico del material. La curva B se compone de dos tramos; el primero se debe a las deformaciones que sufre el esmalte hasta que se vence el esfuerzo de compresión sobre el cuerpo cerámico; el segundo muestra las deformaciones cuando el cuerpo cerámico empieza a trabajar mecánicamente. La diferencia entre los valores de ruptura es la resistencia adicional que el esmalte a compresión proporciona a la pieza.

El aumento de la resistencia mecánica por la utilización de esmaltes a compresión no debe confundirse con el mejoramiento de las características mecánicas por el rápido enfriamiento de la pieza después de la cocción. Esta práctica aunque redunda en un mejoramiento de la resistencia al impacto no es aconsejable, puesto que sitúa la mayor parte del área de la pieza bajo severos esfuerzos.

Contaminación

Cuando los aisladores están aislados en zonas de alta contaminación ambiental tales como fábricas de cemento, productos químicos, regiones hulleras, etc., los continuos flameos que se presentan deben evitarse recurriendo a algunos procedimientos tales como:

Esmalte RF

Uno de los problemas en que mayores recursos técnicos se ha invertido en campo de fabricación y utilización de los aisladores, es el comportamiento irregular de las piezas aislantes en cuanto a la generación de señales de ruido que afectan de manera significativa las comunicaciones, cuando las piezas operan a su voltaje normal de servicio. Las investigaciones tendientes a la solución de este problema se han encaminado hacia el logro de esmaltes cuyas propiedades mejoren el comportamiento eléctrico de los aisladores.

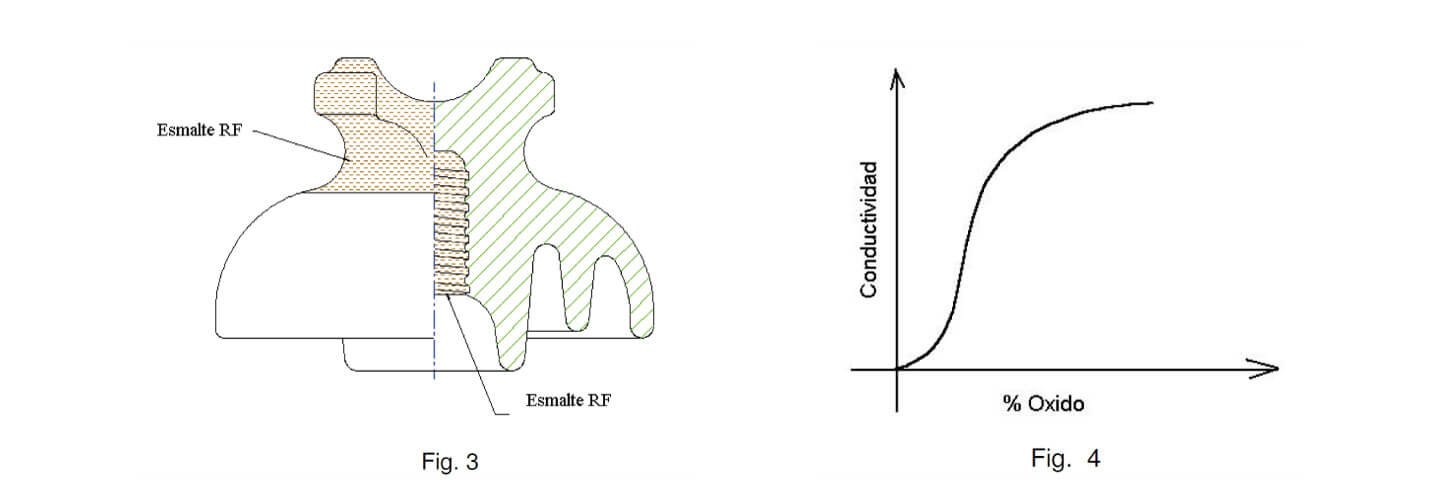

Uno de tales desarrollos, es el esmalte semiconductor a compresión (RF).

El principio básico sobre el cual se fundamenta el esmalte semiconductor RF es el de uniformizar el gradiente de potencial en las zonas que muestra la figura #3, con el fin de evitar concentraciones excesivas del mismo, que darían origen a arcos, de naturaleza capacitiva, que ocasionan ruido a frecuencias de radio comunicación. En síntesis lo que se pretende es que al mejorar la conductividad en tales zonas se mejore la distribución del campo eléctrico en las mismas.

Los primeros intentos en la obtención de un esmalte semiconductor se enfocaron a adicionar óxidos de hierro, cromo, níquel, cobre, etc., a una base cerámica normal. El primer logro en esta investigación fue establecer una relación entre la adición del compuesto conductor y el aumento de la conductividad del esmalte, ver figura #4. Con la característica investigada de comportamiento a la adición de óxidos, se pudo establecer una formulación que proporcionaba un esmalte controlable en su conductividad, sin detrimento de sus propiedades normales.

Se puede deducir que le punto optimo en el que el esmalte adquiere las propiedades deseadas es aquel en que las partículas conductoras forman una red, que bien puede conformarse por un contacto directo de partícula a partícula o por la interacción del campo eléctrico entre las mismas, dependiendo de la densidad de la solución. Con la obtención de los esmaltes con oxido de titanio, se logró superar uno de los mayores escollo en la utilización de estos esmaltes, cuál era su erosión o destrucción debido a la corrosión electrolítica que se presenta a alta tensión.

Aunque la adición de óxidos conductores frecuentemente da origen a coeficientes de expansión térmica diferentes a los de los ingredientes normales, el control se obvia con la combinación adecuada de óxidos compensatorios, tales como óxidos de calcio, óxido de sodio, etc.

Es evidente que el control de expansión térmica del esmalte semiconductor debe seguir fases similares a las de los esmaltes normales, para mantener los beneficios mecánicos discutidos en la primera parte.