Los aisladores modernos están diseñados, inicialmente, para una limpieza natural mediante las lluvias y el viento. De tal manera que bajo condiciones normales de depósito de polvo atmosférico, actúen en forma satisfactoria.

Sin embargo, los aisladores en su uso normal pueden estar en un medio ambiente con diferentes grados de contaminación, que disminuye su aislamiento produciendo flameo y en casos extremos, dando lugar a interrupciones en el suministro de energía eléctrica.

Los fabricantes de aisladores han efectuado diferentes investigaciones simulando condiciones de contaminación a nivel de laboratorio, observando el comportamiento de los aisladores y tratando de establecer las razones de las fallas, para diseñar aisladores que operen en zonas contaminadas y optimizar los métodos para que las instalaciones puedan operar sin presentar problemas de flameo o pérdidas de aislamiento.

Se ha logrado mucho progreso en los últimos años en el desarrollo de métodos para prevenir flameo de los aisladores en servicio normal, aumentando la distancia de fuga sobre la superficie total del aislador, utilizando recubrimientos superficiales o lavando los aisladores en caliente.

1. Clases de depósitos contaminantes típicos

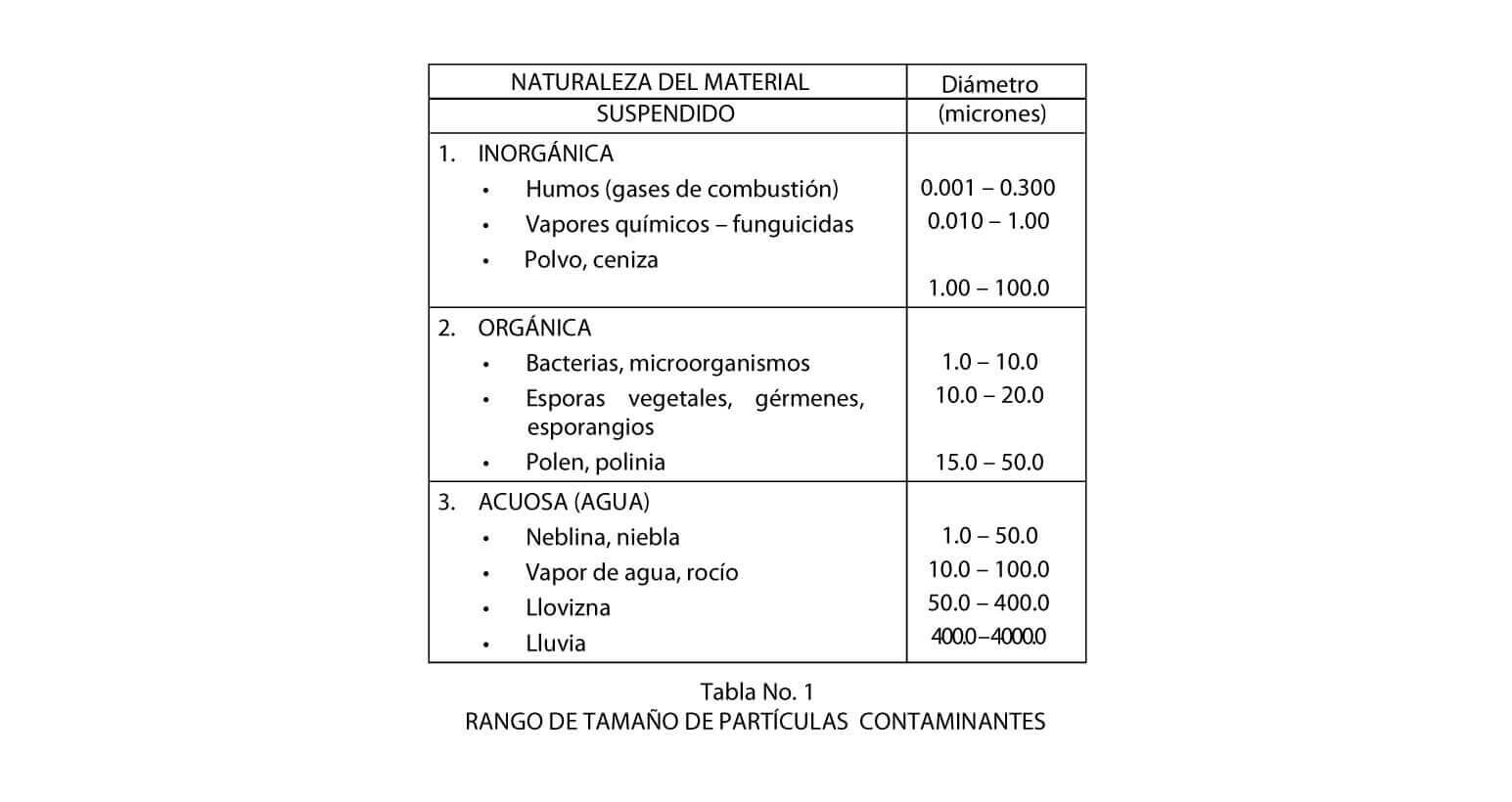

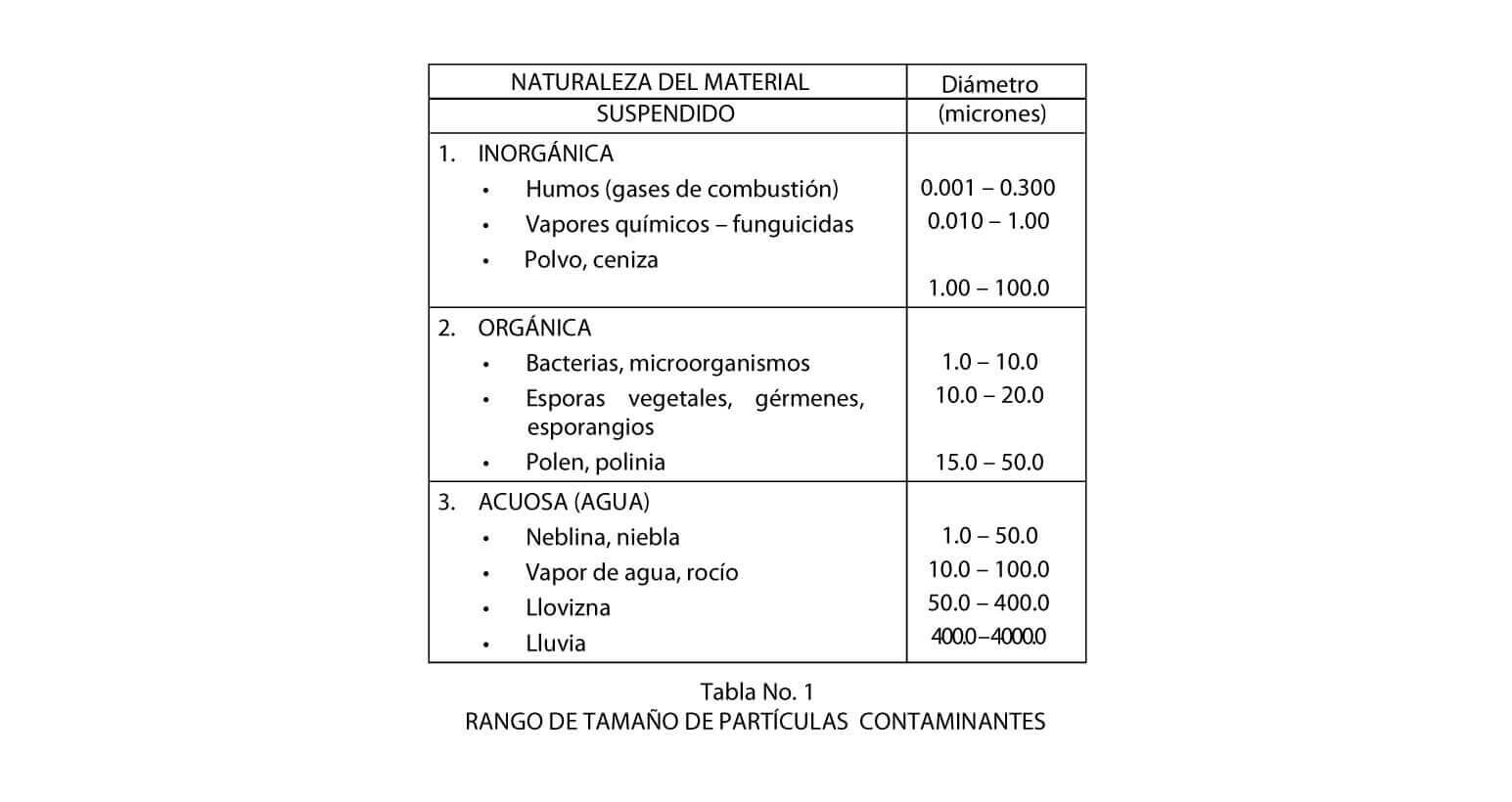

La variedad y distribución de tamaños de las diferentes partículas suspendidas en el aire y que hacen parte de la contaminación transmitida por el mismo, la describe W.G.

Thompson (1) en la siguiente forma:

2. Clasificación de instalaciones de acuerdo con su grado de contaminación

Cuando se dispone de la medida del grado de contaminación de un sitio, es posible determinar el nivel de aislamiento con el factor de seguridad adecuado.

En vista de la gran variedad de aisladores que pueden ser utilizados, se emplea el factor de distancia de fuga por unidad de voltaje para especificar el nivel de aislamiento.

Muchos países han clasificado las diferentes zonas en grado (o severidad) de contaminación con su correspondiente nivel de aislamiento. Gran Bretaña,

Alemania, USA, Japón (2) han dividido las áreas contaminadas en cuatro categorías:

A. Categoría 1

Áreas generales. Se pueden incluir en esta categoría las líneas rurales, principalmente, cuando su trazado se desarrolla por zonas en las cuales se utilizan abonos químicos. Estos se mezclan con polvo natural en forma extremadamente dividida y se depositan sobre la superficie del aislador. En atmósfera seca prácticamente no se modifica la tensión de flameo, pero en caso de lluvia, debido a la elevada conductividad eléctrica de las sales que constituyen los abonos después de su disolución, disminuye notoriamente la tensión de flameo. En líneas próximas a vías de comunicación muy polvorientas y de gran circulación de vehículos, los aisladores son también afectados por depósitos de esta naturaleza.

B. Categoría 2

Áreas de mediana contaminación pero con niebla frecuente. Pertenecen a esa categoría las líneas rurales que atraviesan zonas de niebla frecuente, pero de baja precipitación acuosa que permita el lavado y autolimpieza del aislador.

El material contaminante se hace conductor debido a la humedad y ésta permite a su vez el depósito de nuevo material hasta formar incrustaciones. El material contaminante humedecido, dependiendo de su naturaleza, permite una excesiva corriente de fuga que disminuye considerablemente la tensión de flameo, llegando en algunos casos a valores inferiores a la tensión de servicio.

C. Categoría 3

Áreas industriales de extrema contaminación. En esta categoría se consideran las instalaciones en las cuales se deposita sobre los aisladores un polvo grasiento en forma de película, que se va transformando con el tiempo en una capa adherente.

En líneas cercanas a zonas hulleras y regiones muy industrializadas, se forman depósitos que se superponen y adhieren unos con otros, debido a materias grasas y aglutinantes. La lluvia y el viento solo los elimina parcialmente. Se incluyen acá los depósitos que se forman sobre los aisladores en líneas próximas a fábricas de cemento, productos químicos y centrales termoeléctricas.

D. Categoría 4

Zonas costeras. En esta categoría se consideran las instalaciones ubicadas en cercanías del mar, en las cuales se forman depósitos de sal marina. Esta se deposita sobre los aisladores en estado seco y supone un verdadero peligro debido a que la conductividad superficial aumenta considerablemente, exagerándose aún más como consecuencia y la humedad existente.

Se consideran dentro de esta categoría las instalaciones cercanas a grandes estaciones de energía, industriales químicas y metalúrgicas, en las cuales la contaminación es muy severa debido a que los depósitos son conductores aún en atmósfera seca.

3. Efecto de los depósitos contaminantes sobre el aislador

El flameo por contaminación sobre un aislador se presenta cuando la mayor parte de la superficie está cubierta por una capa de baja resistividad. Exceptuando algunos casos muy especiales de contaminación en los cuales el depósito es conductor en atmósfera seca, tales como polvo de óxidos metálicos y coque, el contaminante debe estar húmedo en este caso. La capa húmeda es conductora debido a las sales disueltas en ella, o debido a la formación de ácidos diluidos.

A. Excesiva corriente de fuga

A medida que se humedece la superficie del aislador, disminuye su resistencia y se presenta una corriente de fuga apreciable de carácter intermitente. La disipación de energía aumenta la temperatura y esta a su vez disminuye la resistencia dieléctrica del aislador, ocasionando pérdidas de la capacidad aislante del material.

B. Flameos continuos

Existe el riesgo de flameo por contaminación en servicio en tres casos especiales:

1. Cuando el aislador se expone a la lluvia después de haber sido energizado al voltaje normal de trabajo, durante un largo período de tiempo.

2. Cuando un aislador contaminado y “húmedo” se energiza a su voltaje normal de trabajo.

3. Cuando un aislador contaminado y “húmedo” se somete a un voltaje transitorio.

El primer caso es más común y en esta circunstancia el aislador se comporta de acuerdo con lo anotado en el numeral 3 parágrafo A.

En el segundo caso, se puede presentar el flameo antes de alcanzar la estabilidad térmica y en el tercero siempre se presenta el flameo antes de llegar a la misma.

En general, la corriente intermitente de fuga modifica el gradiente potencial, ionizando el aire, disminuyendo el voltaje de flameo y provocando la descarga a tierra.

C. Perforación

El excesivo calentamiento local y el calentamiento diferencial ocasionados por la excesiva corriente de fuga, disminuyen rápidamente la resistencia dieléctrica del material, lo cual se traduce en una mayor disipación de energía hasta producir la ruptura y perforación del aislador.

D. Corrosión

Se produce una acelerada corrosión de las partes metálicas en las instalaciones que operan en zonas de alta contaminación. Las causas principales de dicha corrosión son:

1. Efectos electrolíticos debidos a la corriente de fuga.

2. Pérdida de la capa de zinc (galvanizado), quedando el metal expuesto a la acción corrosiva del medio.

3. Generación de ácido nítrico a partir de ozono producido por el efecto corona y el calentamiento.

E. Radio interferencia

El efecto de descargas eléctricas sobre los aisladores produce alguna interferencia. Sin embargo, las descargas superficiales que producen las corrientes excesivas, no necesariamente son las responsables de las altas interferencias, puesto que contienen muy pocos componentes de alta frecuencia.

Las descargas tipo corona resultantes de la distorsión del campo eléctrico, originadas por una superficie contaminada “húmeda” pero con formación de bandas secas, son las causantes de interferencia en señales de radio y televisión.

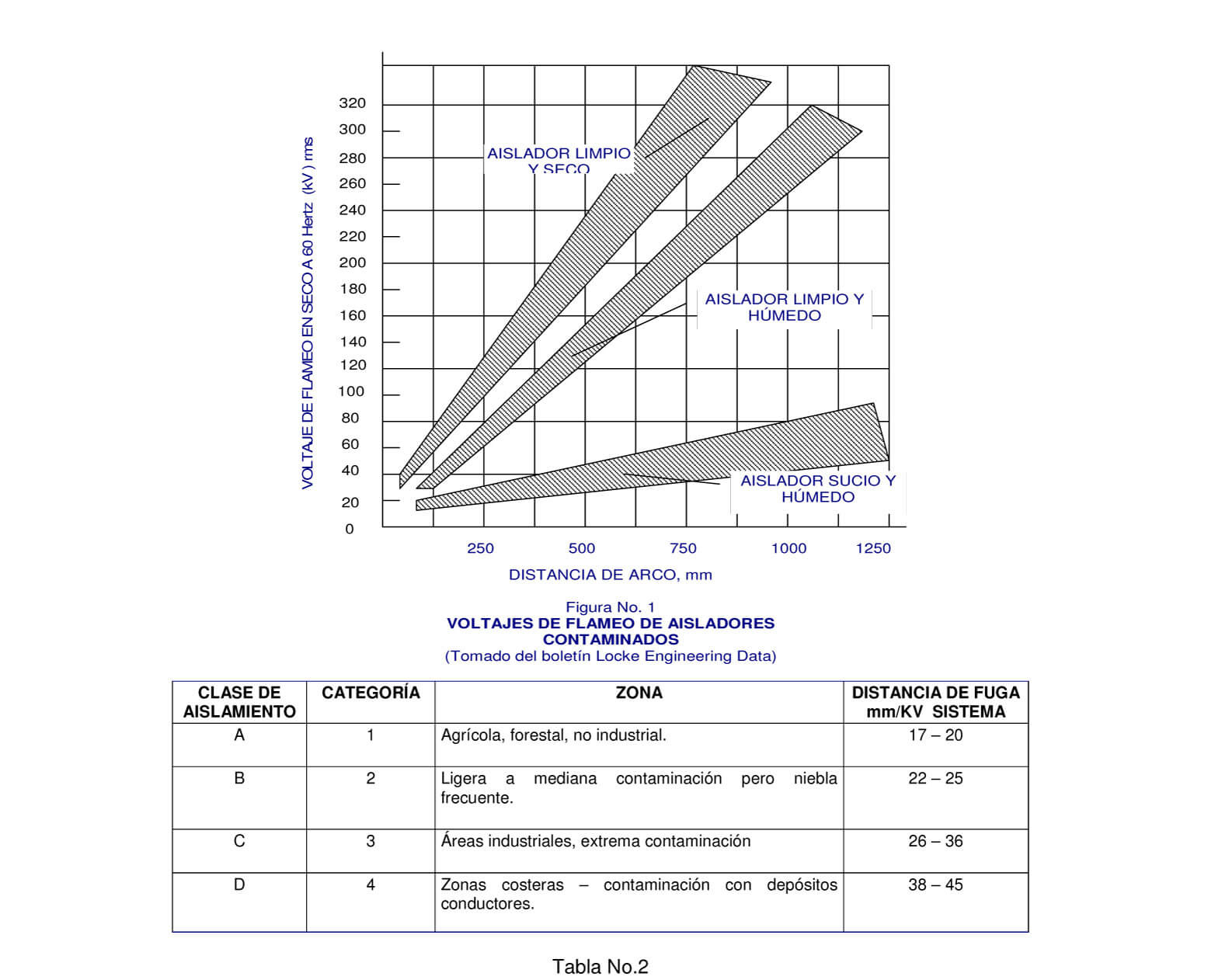

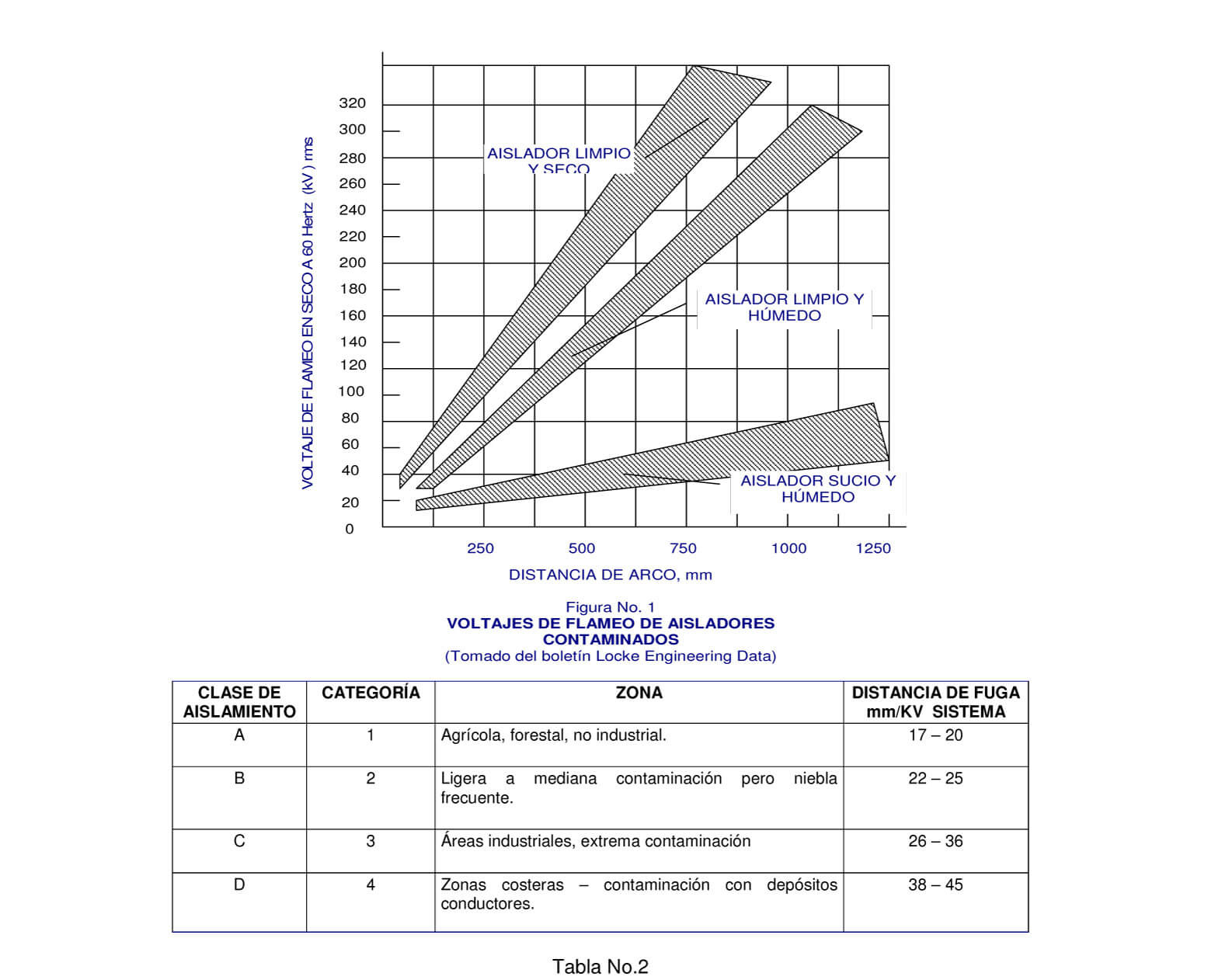

La figura número 1 ilustra la reducción del voltaje de flameo en aisladores contaminados.

4. Soluciones al problema de contaminación

La severidad del problema de contaminación en una instalación específica está gobernada generalmente por lo siguiente:

- Densidad o rata de depósito del contaminante.

- Frecuencia e intensidad de las aguas lluvias y del viento.

- Naturaleza del contaminante, su conductividad y su facilidad de adherirse a la superficie del aislador.

Con el fin de reducir el efecto de la contaminación superficial, se emplean actualmente las siguientes soluciones:

A. Sobreaislamiento

Una forma efectiva de prevenir problemas de flameo en zonas contaminadas, consiste en aumentar la distancia de fuga sobre la superficie del aislador.

La tabla número 2 utilizada por RWE (Rheinisch Westfalischen Elektrizitatswerk Aktienge sells chaft) (3) recomienda los valores de distancia de fuga por KV de voltaje nominal del sistema para las cuatro diferentes categorías o grados de contaminación (4).

Una forma de aumentar la distancia de fuga consiste en utilizar aisladores sobredimensionados, por ejemplo: aisladores de 34.5 kV en circuitos de 13.2 kV. (cuando se trata de aisladores tipo pin, “line post”, etc.) o aumentar el número de unidades cuando se trata de una cadena de aisladores de suspensión.

B. Aisladores de diseño especial

Los depósitos contaminantes se concentran principalmente en los puntos de mayor intensidad del campo eléctrico y tienen la tendencia a concentrarse en los lugares en los cuales se produce una modificación de la velocidad del viento, es decir, en los lugares más internos y protegidos del aislador, O sea, que la concentración de depósitos está influenciada por el campo eléctrico y por la forma exterior de los aisladores.

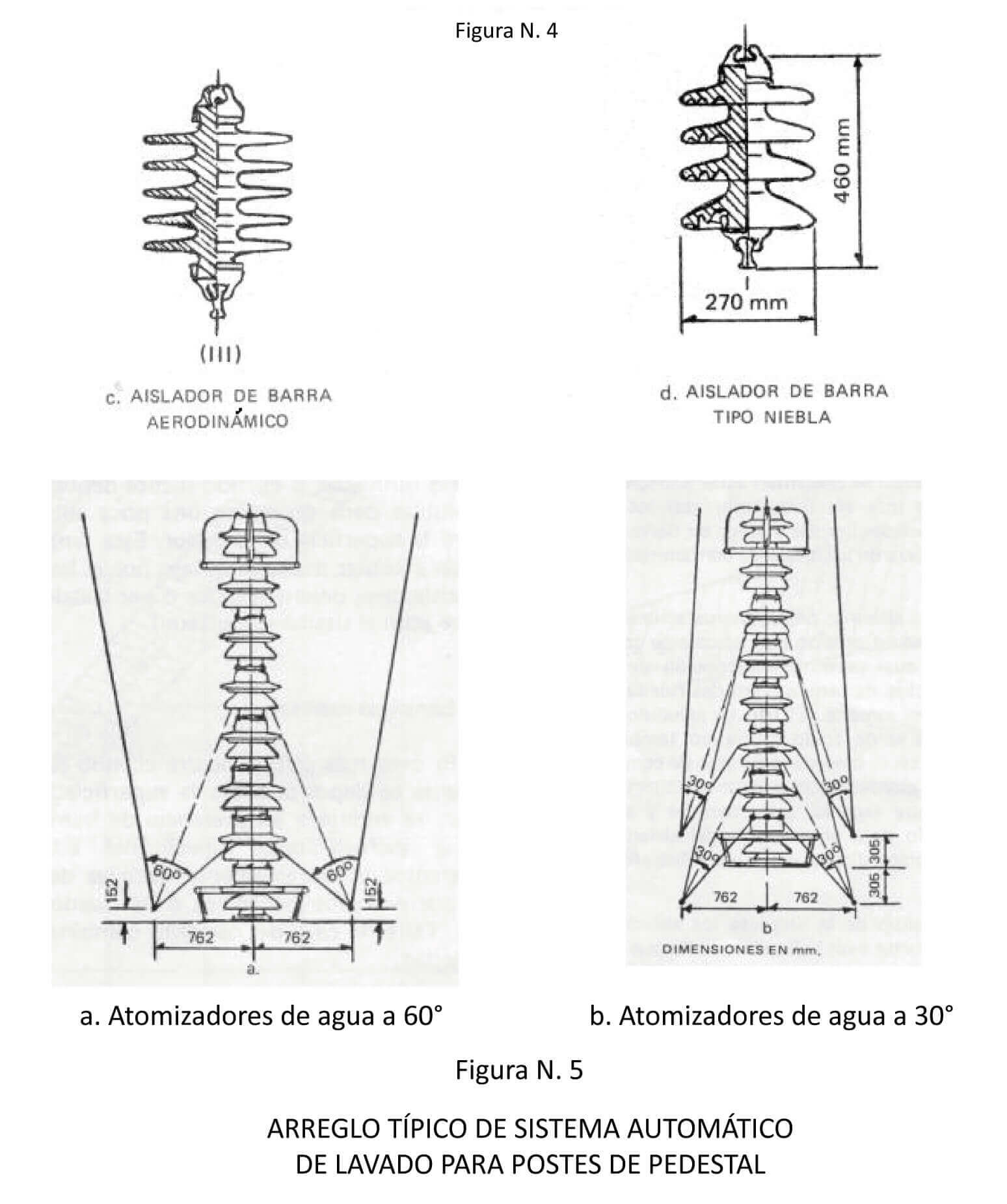

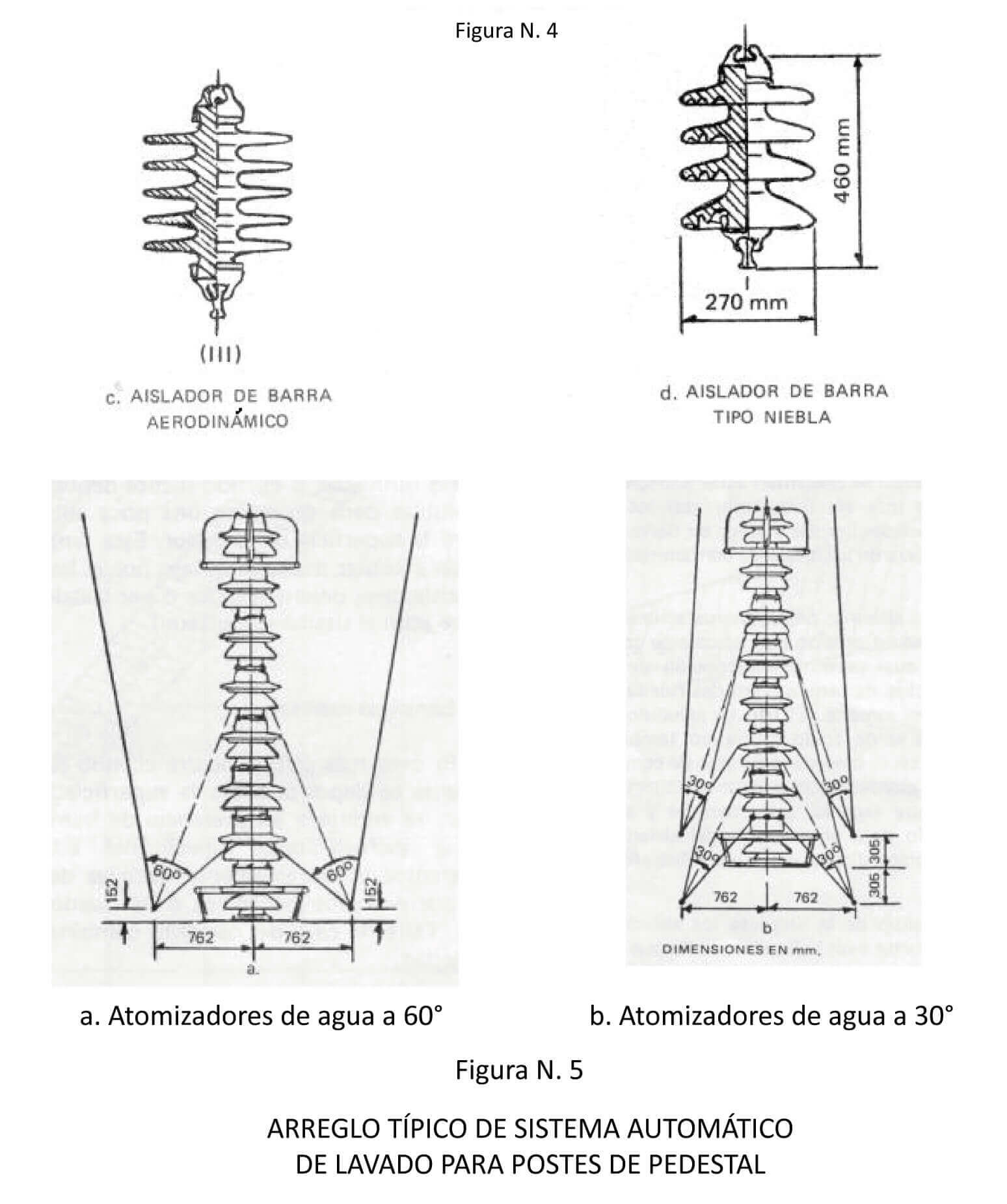

Los fabricantes de aisladores tratando de solucionar los problemas generados por la contaminación, han desarrollado diferentes diseños de aisladores incrementando la distancia de fuga excepcionalmente, modificando los perfiles, evitando salientes y cavidades y obteniendo formas geométricas y aerodinámicas tales como las que se muestran en las figuras No. 2 y 3.

Los aisladores tipo niebla están diseñados con una distancia de fuga de 30% a 50% por encima del aislador normal y con perfiles que facilitan la limpieza por la acción de las lluvias y el viento.

Los aisladores aerodinámicos presentan perfiles sencillos, libres de salientes y cavidades para impedir la concentración de depósitos contaminantes, facilitar la acción de los vientos para su autolimpieza y facilitar también la aplicación de recubrimientos protectores cuando se requiera.

C. Limpieza y lavado de los aisladores

La limpieza periódica de la superficie de los aisladores es una de las soluciones utilizadas para reducir el problema de flameo causado por la contaminación atmosférica, posiblemente, el método más sencillo para limpiar el aislador contaminado, consiste en utilizar agua a alta presión. Este método es efectivo cuando los depósitos contaminantes son altamente solubles al agua, caso tal de la sal marina, ciertos contaminantes químicos, o cuando dichos depósitos son insolubles pero presentan una poca adherencia sobre la superficie del aislador. Esta limpieza se puede efectuar manualmente o por el lavado de los aisladores desenergizados o por lavado en caliente (con sistema energizado).

1. Limpieza manual

El caso más crítico ocurre cuando el contaminante se deposita sobre la superficie del aislador, se endurece en presencia de humedad y forma incrustaciones superficiales altamente adherentes y supremamente difíciles de remover por procesos mecánicos o de lavado a presión. Tal es el caso del cemento combinado con humedad.Cuando se presentan estas situaciones extremas, es más efectivo reemplazar los aisladores por unidades limpias y luego en tierra proceder a la limpieza de las áreas contaminadas.

Para eliminar dichas incrustaciones se utiliza el soplado a presión con cáscara de coco triturada, el cual permite la remoción de depósitos compactos de cemento sin destruir la superficie tersa del esmalte. El uso de soluciones de soda cáustica o de ácido muriático también es frecuente en el caso de depósitos de cemento, pero en esta circunstancia se debe efectuar una protección muy especial a los herrajes y al cemento utilizado para el ensamble del aislador, evitando la acción directa del ácido sobre ellos.

Después de la limpieza los aisladores se deben someter a un baño abundante con agua pura, con el fin de eliminar cualquier residuo ácido o alcalino que produciría efectos más perjudiciales, incluso que la adherencia original. Es una buena práctica limpiar los aisladores con una tela impregnada de aceite, antes de ponerlos nuevamente en servicio, con ello se logra una película repelente y que puede ser efectiva durante varias semanas.

2. Lavado de los aisladores

Con el fin de evitar cortes frecuentes en el suministro de energía eléctrica, se prefiere utilizar el sistema de lavado en caliente al lavado de aisladores desenergizados.

Se usan dos métodos principales de limpieza: lavados manuales desde instalaciones portátiles con surtidores de agua (Jet washing) y lavado automático con bombas de alta presión que atomizan el agua directamente sobre los aisladores energizados (spray washing).

Para el lavado en caliente se deben tener en cuenta las siguientes consideraciones:

a. Los aisladores se deben lavar completamente y con la frecuencia necesaria entre un lavado y otro, de tal manera que se evite la formación de la capa conductora del contaminante.

b. El lavado no debe generar flameo sobre los aisladores. Por lo general, el lavado se inicia por la parte inferior progresando hacia arriba, evitando el flujo de agua contaminada y posibles flameos. Un segundo lavado eliminará el agua residual.

c. Se deben tomar todas las medidas de seguridad para evitar que ocurra flameo hacia los surtidores o atomizadore La manguera debe estar conectada sólidamente a tierra y el operador deberá permanecer en una plataforma elevada igualmente a tierra.

d. El lavado deberá efectuarse por lo menos una vez al mes, dependiendo de las condiciones de contaminación, y es posible que se requiera un lavado dos veces por semana en épocas de alta contaminación.

Actualmente se dispone de detectores que efectúan el sistema de lavado automáticamente. Dentro de ellos se tienen sistemas que miden la cantidad de sal sobre la superficie del aislador o miden la conductividad de la superficie o la conductividad del agua que ha sido usada para lavar el aislador.

Uno de los sistemas empleados en el Japón (2) consiste en tomar una muestra del aire (ambiente salino), pasar el aire a través de un recipiente con agua y determinar la conductividad del agua. De acuerdo con el valor obtenido se activa el mecanismo automático para proceder al lavado de aisladores.

En Zonas costeras (figura No. 5) este sistema se vuelve necesario, debido al riesgo constante de la concentración del contaminante por la acción de la brisa y los tifones.

D. Recubrimientos superficiales

Un recubrimiento repelente al agua aplicado sobre la superficie del aislador, impide la formación de una película continua de agua, debido a que esta permanece en gotas discretas que ruedan fácilmente por la superficie. Además, las partículas sólidas son encapsuladas previniendo el contacto con el agua y la formación de electrolitos a partir de contaminantes solubles. En esta forma, el aislador sin perder sus características eléctricas puede operar normalmente bajo condiciones de lluvia, rocío o niebla, durante un período de tiempo.

Como recubrimientos superficiales se han utilizado dos tipos de material: siliconas y grasas a base de hidrocarburos.

Para casos especiales se utilizan aisladores con baños de aceite.

1. Siliconas

Las grasas de silicona convencional están constituidas por silicio, oxígeno y algo de carbón. Su consistencia, viscosidad y energía de su superficie permanecen constantes en un alto intervalo de temperatura, de – 50°C a +200°C, lo que permite que puedan ser utilizadas prácticamente en todos los climas.

2. Grasas a base de hidrocarburos

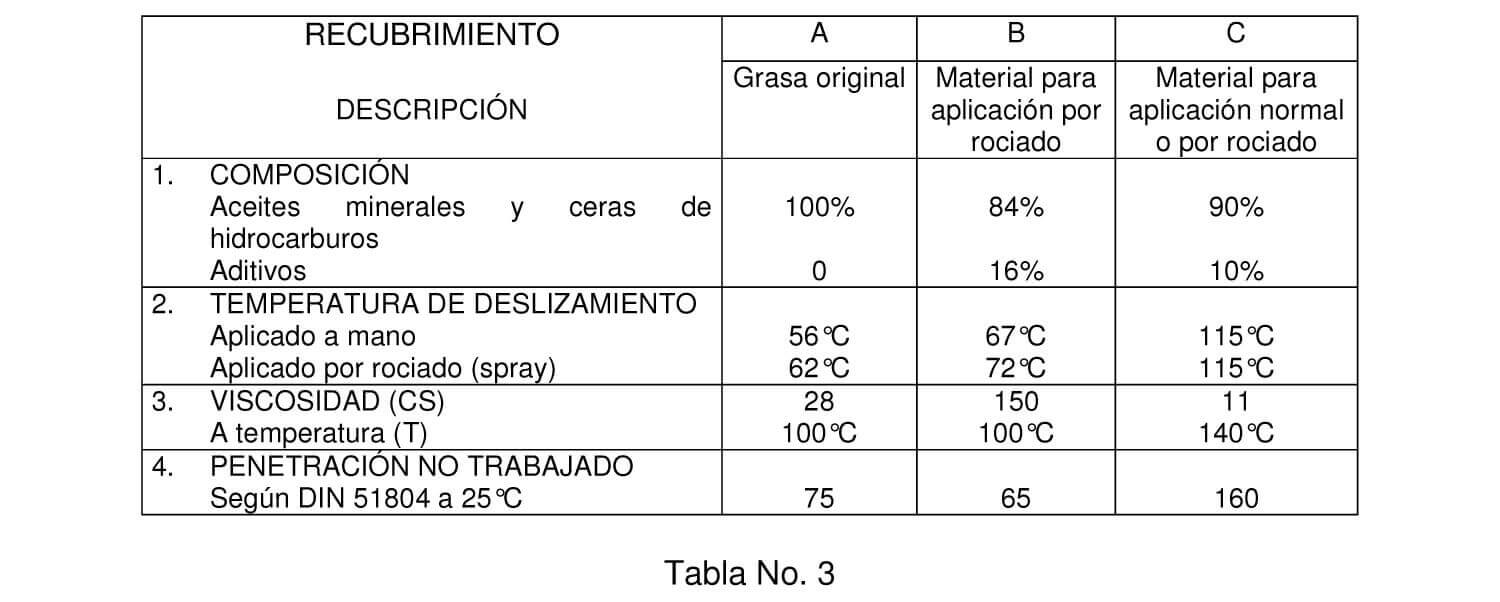

Son mezclas de aceite y ceras derivadas del petróleo (hidrocarburos). En estos materiles disminuye la viscosidad a medida que aumenta la

temperatura y finalmente alcanzan su punto de fusión; pero antes de alcanzar este punto, se vuelven inutilizables, debido a la pérdida de cohesión y adhesión que genera su deslizamiento sobre la superficie del aislador.

La temperatura a la cual ocurre dicho fenómeno, “la temperatura de deslizamiento”, es una de las características primordiales de este material.

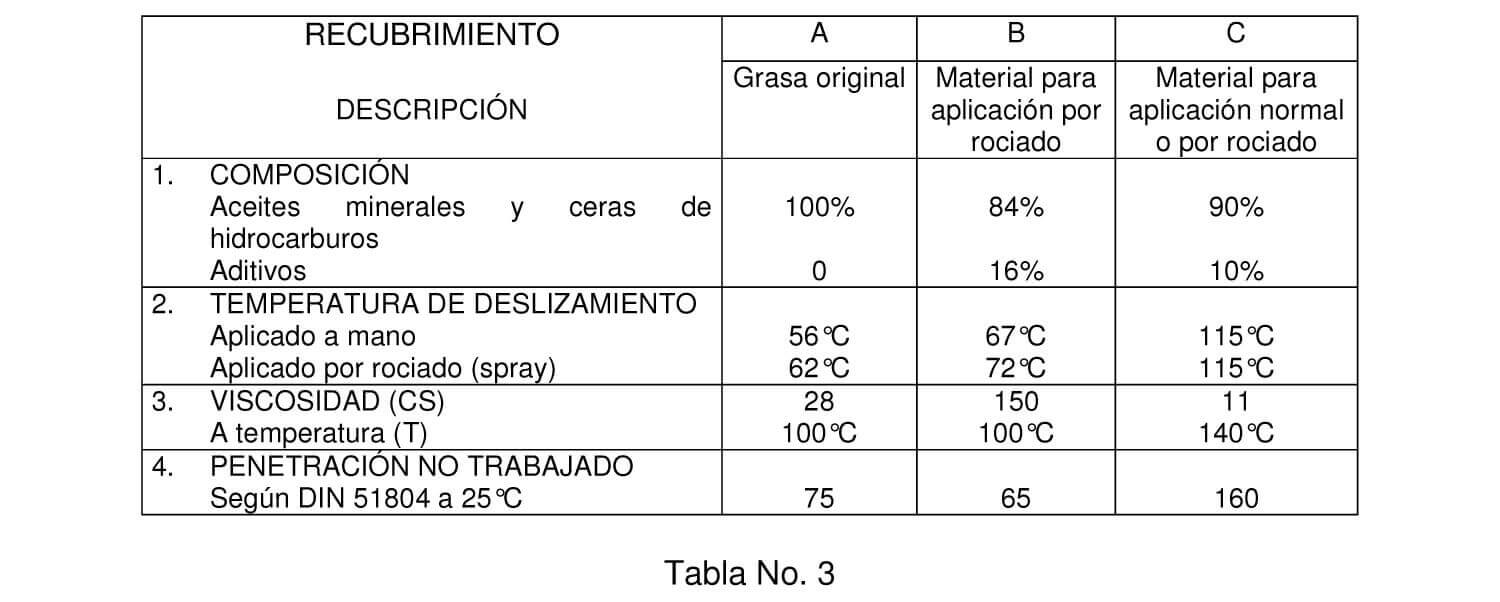

La Tabla numero 3 muestra las características primordiales de recubrimiento a base de hidrocarburos.

Cuando los recubrimientos han perdido su eficacia debido a la gran cantidad de material acumulado (depósito contaminante), se debe proceder a su remoción. Sin embargo, solo la capa superior cargada de contaminante debe removerse si se va a engrasar nuevamente el aislador.

Normalmente se aplican espesores de 0.5 a 1.0 mm en el caso de las siliconas y espesores de 2.0 a 3.0 mm en los recubrimientos a base de hidrocarburos.

La vida efectiva de la capa protectora, depende del nivel de contaminación, pero en términos generales se mencionan períodos entre seis meses y tres años.

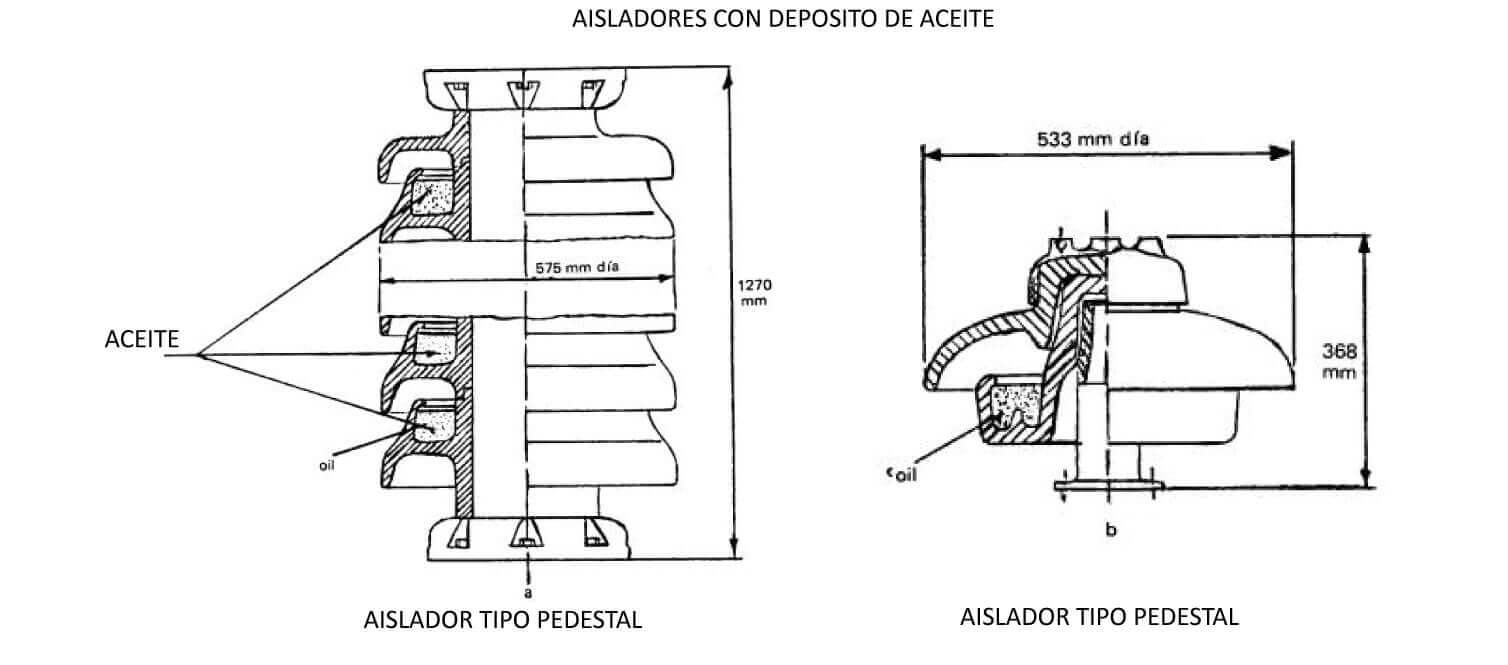

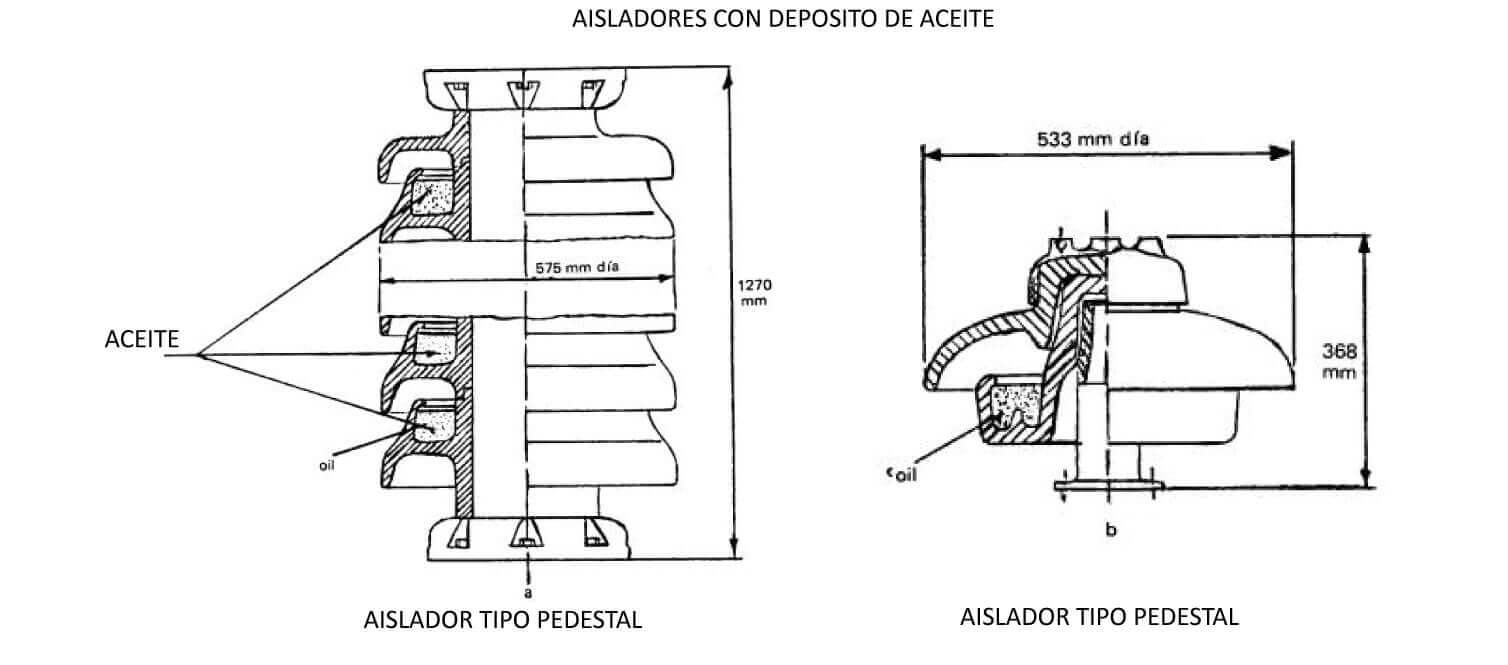

3. Aisladores con depósito de aceite

Una superficie de aceite es prácticamente una superficie anti-contaminación, puesto que el agua y las partículas sólidas (casi en su totalidad) se deslizan a través de él. Se han diseñado aisladores con baño de aceite, de construcciones tipo pin, “cap and pin” y pedestal que operan satisfactoriamente para eliminar flameo por contaminación.

La superficie de aceite presenta una resistencia casi infinita al flujo de corriente y después de algún tiempo, fugas de aceite sobre el resto de la superficie, impregnan cualquier partícula sólida convirtiéndola en material repelente al agua.Su uso principal ha sido el de cubiertas de diversores de onda, pero debido a la complejidad del perfil su fabricación es extremadamente difícil. (ver figura No. 6).

Bibliografía

(1) THOMPSON, W.G.; “The mechanism of the contamination of porcelain insulators”, J. IEEE, 1964, 91 pt II.

(2) Study of pollution problem, Nippon Gaishi Kaish, technical note, TN – 68069, April 1968

(3) BAATZ, H,; BOLL, G. New field experience with outdor insulators in pollution areas and methods of assessing the performance of insulation under conditions of pollution, CIGRE, 1964, report 212.

(4) NGK; insulator catalog number 60.

(5) LAMBETH, P, J.; International Research of polluted insulators, CIGRE, 1970. paper 33-02.

(6) TAKATORI, T.;”Antipollution design criteria for line and station insulators”, PWR-paper No. 17 TP 649

(7) ELY, CH,; LAMBETH, P. J., “Artificial pollution test for high voltage outdoor insulators”, IEE, Vol III, No. 5, May 1964.

(8) URIBE, AUGUSTO; ”Teoría y práctica de los aisladores de alta tensión” Fac. Ing. Eléctrica U.P.B. I Congreso Nacional de ACIEM.

(9) ACGIH; Industrial ventilation, 15th edition.

(10) GENERAL ELECTRIC , catalog No. 61

(11) KRASA, R.; Development of a long life arc – resistant silicone insulator compound, Secc. 9-70 Dow Corning.

(12) WHITEHEAD, JOHN K. Hot line insulator washing. A.B. Chance, – IEEE Conference – Oct 1980.

(13) Insulator maintenance equipment,-A.B. Chance Bulletin 20-8105

(14) Locke Engineering catalog